Оборудование для обезвоживания осадков сточных вод и производственных шламов

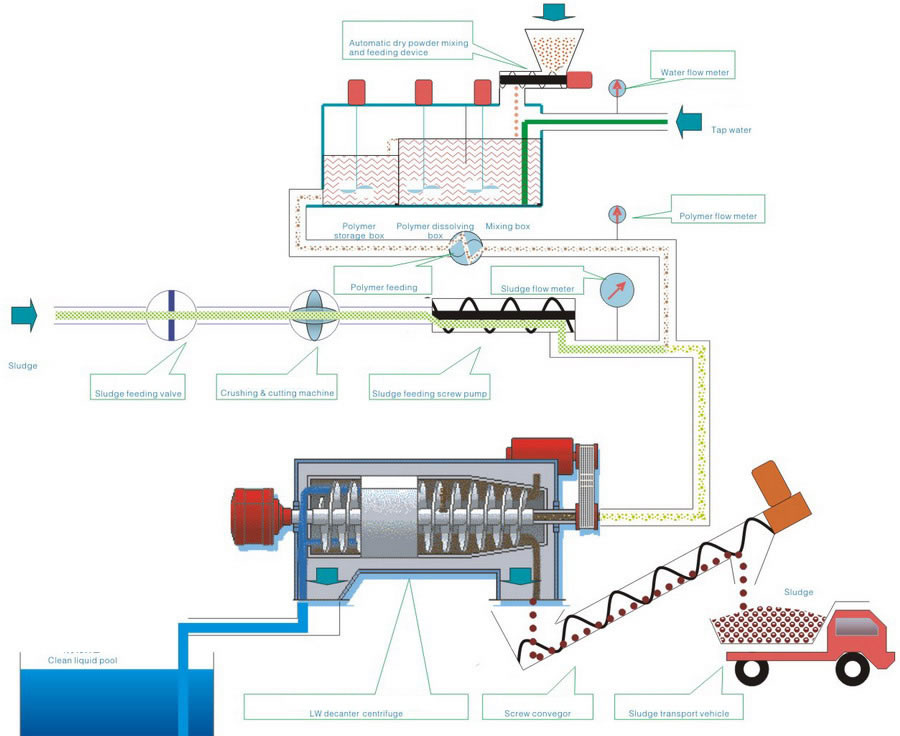

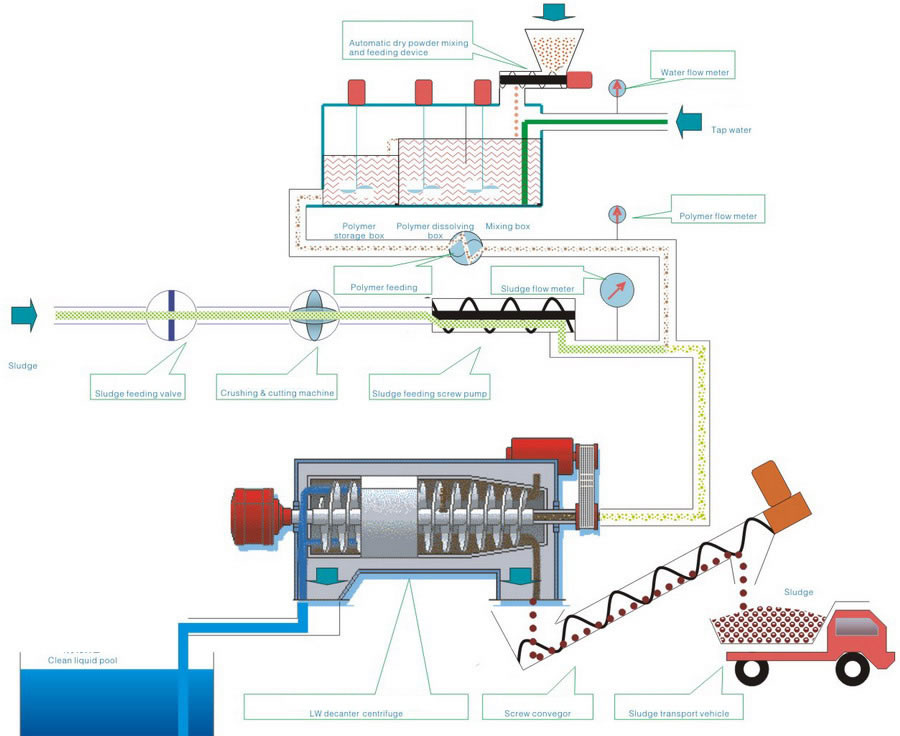

Оборудование для обезвоживания осадков сточных вод и производственных шламов состоит из горизонтальной декантерной центрифуги LW, полностью автоматического устройства подачи и смешивания полимерного флокулянта, измельчителя шлама и осадков сточных вод, насоса подачи шлама, дозаторного насоса флокулянта, безвалового шнекового транспортера, расходомеров, регулирующих клапанов, автоматической системы управления и т.д.

Такие системы очистки городских сточных вод характеризуются модернизированной конструкцией, оптимальной комплектацией, высокой степенью автоматизации, непрерывным и закрытым рабочим процессом, а также безопасной работой и надежными показателями производительности. Оборудование для обезвоживания осадков сточных вод и производственных шламов применяется в химической, фармацевтической и прочих промышленностях.

Главные компоненты и схема рабочего процесса оборудования для обезвоживания осадков сточных вод и производственных шламов

Горизонтальная декантерная центрифуга LW

Горизонтальная декантерная центрифуга LW представляет собой один из наиболее важных компонентов оборудования для обезвоживания осадков сточных вод и производственных шламов. Она идет с большим углом конуса, стоп-кольцом и большим отношением длины к диаметру, планетарной передачей с дифференциальным механизмом и большим крутящим моментом или системой с гидравлическим приводом. Таким образом, наше оборудование для обработки сточных вод предлагает высокую скорость работы, большой крутящий момент и малый передаточный коэффициент.

Особенности

1. Высокая скорость

Частота вращения барабана идет с впечатляющей центробежной силой, позволяя использовать оборудование для мелких частиц ≥ 3 мкм.

2. Большое соотношение длины к диаметру

Фактическое соотношение длины к диаметру барабана составляет ≥ 4.1. Большая зона осадконакопления увеличивает время очистки и обезвоживания осадка сточных вод.

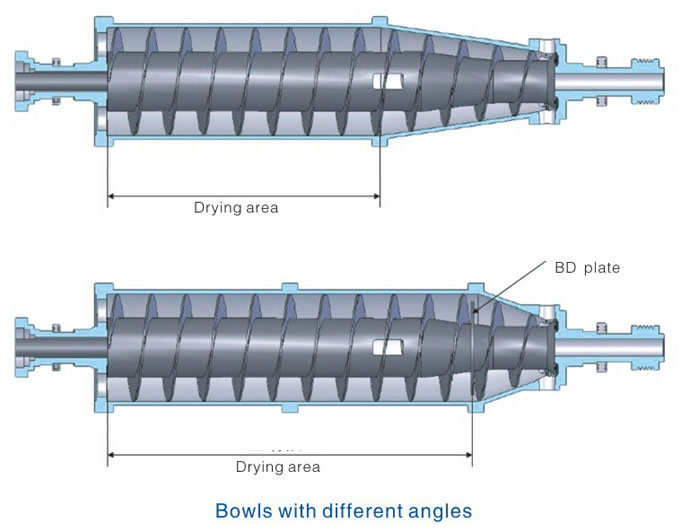

3. Стоп-кольцо (BD)

Стоп-кольцо расположено между секциями осадконакопления и сушки. Осадок, который идет из зоны осадконакопления, поступает в зону сушки для еще большего сокращения процента влагосодержания. При этом стоп-кольцо также служит для изоляции осадка от реагента.

Барабаны с разными конусами

Приводы

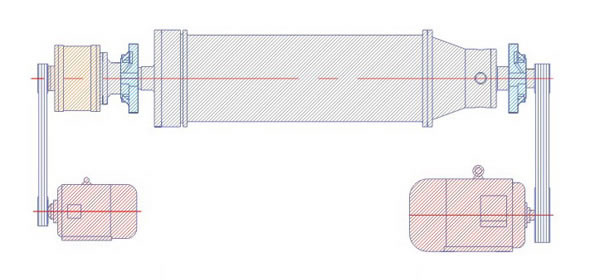

Большинство комбинаций приводов позволяет плавно регулировать скорость вращения и, соответственно, подстраиваться на ходу под задачи разделения. Система привода барабана состоит из электродвигателя переменного тока и частотно-регулируемого привода. Система привода для шнека идет в комбинации регенеративного частотно-регулируемого электропривода переменного тока и многоступенчатого планетарного редуктора, а также гидропривода с независимым гидравлическим насосом.

-

Привод общей шины постоянного тока

-

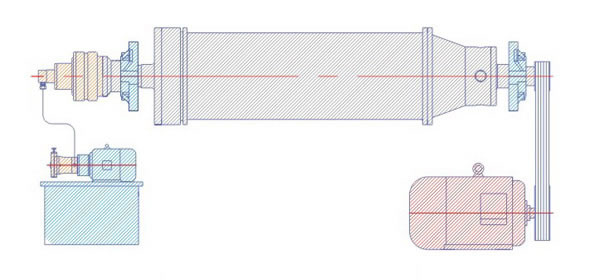

Дифференциальная система гидропривода

шнека

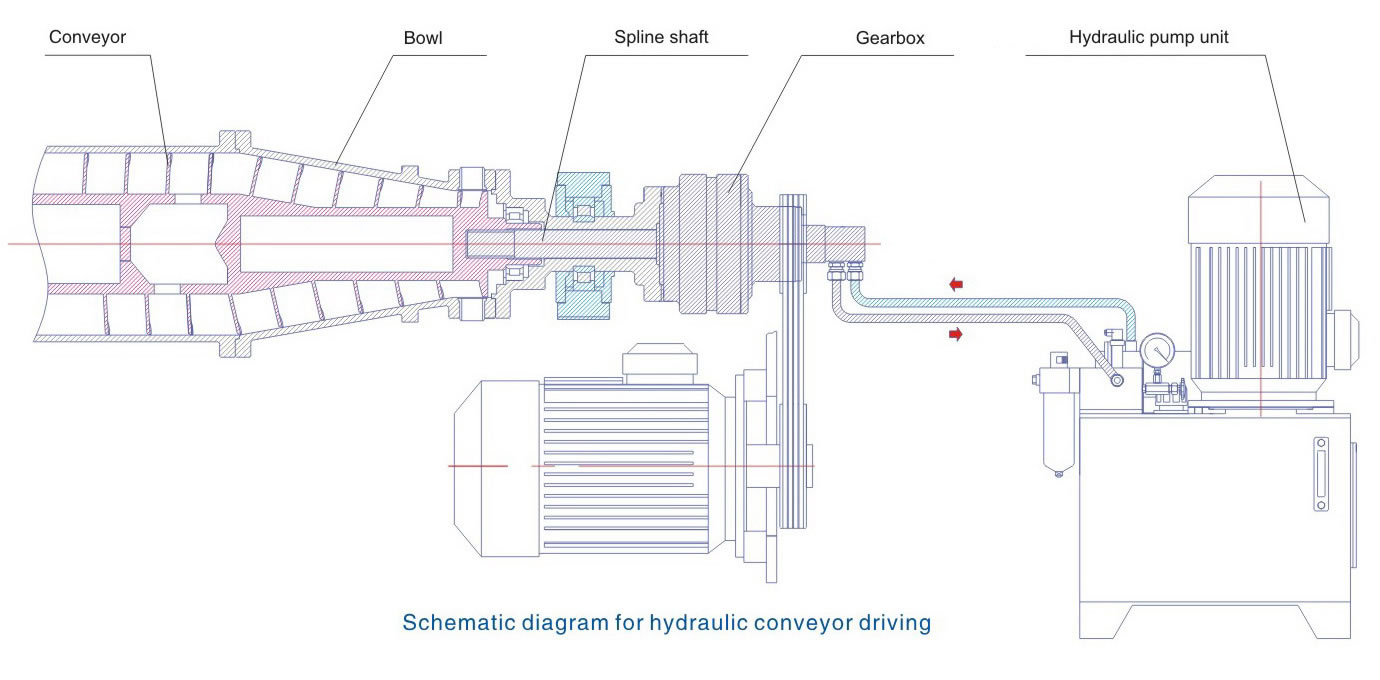

Гидропривод шнека

Гидравлический двигатель приводит в действие барабан центрифуги и шнековый механизм, однако не имеет отношения к отдельной системе привода барабана. Привод отличается от других механических систем, поскольку вращающийся вместе с барабаном гидравлический двигатель воздействует непосредственно на шнек, в то время как барабан приводится в движение клиноременной передачей. Установленный непосредственно на шнековой системе в сборе, компактный гидравлический агрегат идет с независимыми регулируемыми насосами.

Принцип работы гидропривода шнека

Корпус дифференциального привода соединен с барабаном для вращения с одинаковой высокой скоростью. Шлицевой вал на дифференциале соединен со шнеком, который вращается с разной скоростью относительно барабана. В результате обеспечивается дифференциальная скорость вращения Δn, которая при этом пропорциональна скорости вращения барабана.

Соединение между дифференциальным приводом шнека и гидравлическим агрегатом с насосом обеспечивается при помощи шланга высокого давления, следовательно, нет необходимости в редукторе между барабаном и шнеком. Компактный гидравлический агрегат с двумя регулируемыми насосами запитывает два независимых масляных циркуляционных контура. Каждый из объемных масляных потоков, регулируемых отдельно, определяет скорость вращения барабана и дифференциальную скорость вращения шнека, при этом давление масла является показателем крутящего момента и, соответственно, нагрузки. Это создает предпосылки для работы устройств регулирования, слежения и настройки.

Особенности гидропривода шнека

1. Нет необходимости в редукторе

2. Отсутствие образования трещин компонентов при перегрузке

3. Отсутствие вибрации

4. Непосредственное считывание крутящего момента и дифференциальная скорость шнека Δn

5. Δn независима от скорости вращения барабана.

6. Постоянное снижение влажности осадка

7. Обработанная жидкость отличается высокой степенью чистоты и прозрачности

8. Различная мощность для транспортировки твердой фазы и загрузки твердой фазы

9. Изменение (подстраивание) дифференциальной скорости вращения (Δn) в условиях работы.

10. Рациональная подача минимизирует риск забивания центрифуги твердой фазой, и как следствие этого, перегрузки центрифуги.

11. Предохранительный штифт обеспечивает безопасность эксплуатации

Схема работы гидропривода шнека

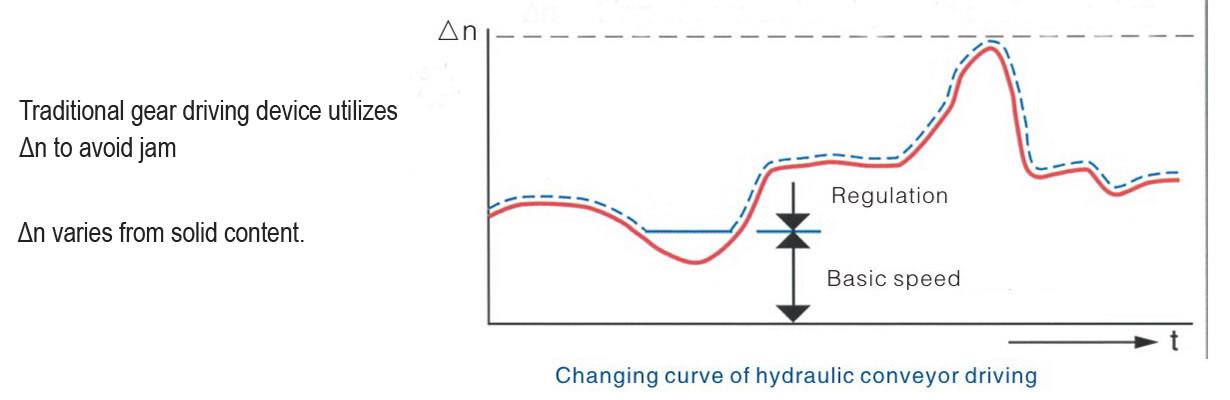

График дифференциальной скорости

Технические параметры горизонтальной декантерной центрифуги серии LW

| Наименование |

Модель |

| LW355×1460 |

LW450×1800 |

LW530×2120 |

LW630×2300 |

| Диаметр барабана (мм) |

350 |

450 |

530 |

630 |

| Макс. частота вращения (об/мин) |

4000 |

3200 |

2800 |

2500 |

| Относительная центробежная сила |

3100 |

2580 |

2300 |

2205 |

| Производительность(м³/ч) |

8-15 |

20-35 |

30-50 |

40-80 |

| Мощность главного двигателя (кВт) |

22 |

30 |

55 |

75 |

| Влажность осадка(%) |

68-80 |

| Регенерация твердых частиц (%) |

≧95 |

Система электроуправления

Характеристика

1. Система с ПЛК служит для полностью автоматического или ручного контроля подающего насоса, режущего устройства, расходомеров, устройства подачи и дозирования флокулирующего агента и т.д. Она также выполняет функции обнаружения и сигнализации при неисправностях, защитной блокировки и т.д.

2. Автоматический контроль осуществляется в соответствии с заранее заданной конфигурацией для выполнения процедур пуска, разделения, очистки и выключения центрифуги.

3. Количество материала при подаче регулируется автоматически при постоянном моменте.

4. При изменении крутящего момента подачи, автоматическое регулирование осуществляется по дифференциальной скорости. Система регулирования обеспечивает прекрасную защиту от забивания центрифуги твердой фазой.

5. Автоматическое регулирование также применяется к подаче масла и выполняется основе изменения гидравлического давления. Таким образом, происходит контроль дифференциальной скорости.

6. Автоматическое смешивание, дозирование и концентрация флокулирующего агента в соответствии с требованиями.

7. Большой цветной сенсорный экран отображает рабочее состояние в режиме реального времени.

Устройство подачи и дозирования флокулянта

Устройство подачи и дозирования флокулянта (водный раствор высокомолекулярного полимера)

Устройство смешивания и дозирования флокулянта представляет собой трехкамерное устройство подачи макромолекулярного полимера. Оно разработано для автоматического производства 1-3 ‰ полиакриламида на основе флокулянтов, а также автоматического расчета веса вводимых полимерных флокулянтов и расхода воды. Применение центрифуг для декантирования в сочетании с полимерными флокулянтами - это традиционный метод обезвоживания всех типов шламов, образующихся в процессе бурения. Центрифуга дает возможность достигать более высоких темпов обработки в сравнении с другим оборудованием удаления твердых отходов.

Устройство включает систему автоподачи сухого полимера, автоматического дозирования воды, систему контроля уровня и смеситель, а также систему труб и клапанов.

Примечание

Компания HUADA также предлагает двухкамерные устройства подачи и дозирования полимерного флокулянта.

Технические параметры устройства подачи и дозирования полимерного флокулянта

| Наименование |

Модель |

| JY1000 |

JY2000 |

JY3000 |

JY4000 |

| Концентрация (‰) |

1-3 |

1-3 |

1-3 |

1-3 |

| Производительность(м³/ч) |

1 |

2 |

5.5 |

5 |

| Мощность двигателя(кВт) |

2.2 |

2.2 |

2.5 |

2.5 |

Измельчитель шлама и осадков сточных вод

Измельчитель служит для дробления крупных частиц, содержащиеся в шламе или осадках (содержание частиц ≤ 5), например, кусочков древесины, текстиля, пластмассовые, резины, костей, кожи, стекла и т.д. В результате, обеспечивается бесперебойная работа подающего насоса, декантерной центрифуги и инструмента системе выделения и очистки продукта. При этом измельчитель характеризуется высокой производительностью и лопастями с длительным сроком службы.

Одношнековый насос

Одношнековый насос характеризуется прямым объемным вытеснением, large transmission distance, шнеком с малым внутренним диаметром. Процесс подачи идет в осевом направлении от всасывания к разгрузочному отверстию насоса. Высокоизносостойкий материал используется для транспортировки шалама с 0,2-5% содержанием твердых веществ полимерного флокулянта. Расход контролируется частотно-регулируемым приводом.

Безваловый шнековый транспортер

Безваловый шнековый транспортер (LS – низкоскоростной) включает приводное устройство, винтовые лопасти, U-образную сменную износостойкую обшивку и стойку. Устройство применяется для транспортировки обезвоженного осадка из оборудования в отдельное наружное хранилище или транспортные средства. Весь прогресс проходит в закрытом состоянии для поддержания чистой окружающей среды.

Технические параметры безвалового шнекового транспортера

| Параметры |

Модель |

| LS240 |

LS300 |

LS400 |

| Диаметр винтовой лопасти (мм) |

240 |

300 |

400 |

| Транспортировка (м³/ч) |

2-5 |

5-8 |

12-15 |

| Частота вращения(об/мин) |

16 |

16 |

12 |

| Угол при транспортировке (°) |

0-30 |

0-30 |

0-30 |

| Мощность двигателя(кВт) |

2.2 |

3 |

4 |

English

English Русский

Русский Español

Español

Оборудование для обезвоживания осадков сточных вод и производственных шламов

Оборудование для обезвоживания осадков сточных вод и производственных шламов